EREMA: drugie życie dla tworzych sztucznych (Austria)

Maszyny do recyklingu firmy EREMA zwracają zużyte produkty z tworzyw sztucznych do cyklu produkcyjnego, pomagając klientom rozwijać zrównoważoną gospodarkę o obiegu zamkniętym i zmniejszać ilość plastikowych odpadów. Dzięki kompleksowemu systemowi kontroli procesu i funkcjom wizualizacji opartym na oprogramowaniu zenon, klienci korzystają z największej możliwej wydajności w zakresie inżynierii i operacji.

Highlights

Oprogramowanie zenon zapewnia systemy wizualizacji i kontroli procesu recyklingu tworzyw sztucznych firmy EREMA

- Jeden znormalizowany interfejs użytkownika

- Szybka inżynieria bez konieczności dogłębnej znajomości oprogramowania

- Większa wydajność dzięki recepturom

- Wysoka efektywność energetyczna dzięki zintegrowanemu monitorowaniu energii

- Krótszy czas i mniejsze koszty podczas testów i uruchamiania

Aby uchronić ekosystemy naszej planety przed załamaniem, trzeba zrobić coś więcej, niż tylko ograniczyć zmiany klimatyczne przez redukcję emisji gazów cieplarnianych. Zrównoważone zarządzanie przedsiębiorstwem wymaga od nas wszystkich radykalnego ograniczenia zużycia zasobów nieodnawialnych, takich jak węgiel, ropa naftowa i gaz ziemny. Oznacza to również unikanie zanieczyszczenia gleby i wody odpadami, które nie ulegają rozkładowi.

Zero waste

Zużyte produkty z tworzyw sztucznych nie powinny trafiać na wysypiska śmieci ani do oceanów. Idealnym rozwiązaniem nie jest też recykling termiczny, czyli późniejsze wykorzystanie odpadów z tworzyw sztucznych jako paliwa w elektrowniach miejskich. Celem musi być gospodarka o obiegu zamkniętym, w której zużyte produkty z tworzyw sztucznych wracają do łańcucha produkcyjnego jako surowce wtórne, dzięki czemu mogą powstawać nowe produkty.

Nowe produkty muszą mieć tak samo wysoką jakość jak produkty oryginalne, z których zostały wykonane. Recykling ma sens finansowy i środowiskowy tylko wtedy, gdy oszczędza energię, wodę, przestrzeń oraz koszty. Krótko mówiąc, recykling musi być efektywny pod względem wykorzystania zasobów.

Wiodące systemy recyklingu tworzyw sztucznych

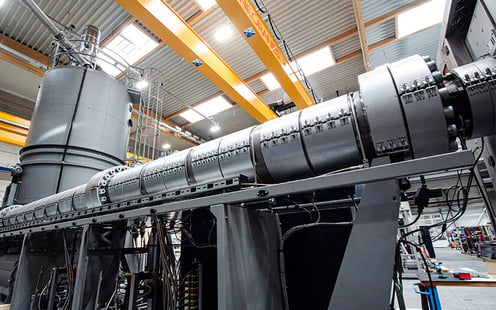

Jako wiodący producent, EREMA projektuje i tworzy maszyny do recyklingu tworzyw sztucznych dla wszystkich termoplastików.

Jako wiodący producent, EREMA projektuje i tworzy maszyny do recyklingu tworzyw sztucznych dla wszystkich termoplastików.

Takie są cele firmy EREMA Engineering Recycling Maschinen und Anlagen Ges.m.b.H. w Ansfelden w Austrii. EREMA – pionierska firma w swojej branży, założona w 1983 roku, jest dziś światowym liderem w projektowaniu i budowie systemów recyklingu tworzyw sztucznych dla wszystkich termoplastików, takich jak PE, PP, PET, PS, ABS, PA, PC, biopolimerów i ich mieszanek.

Firma jest częścią Grupy EREMA i zatrudnia ponad 800 osób. Buduje kilkaset systemów rocznie i generuje sprzedaż na poziomie 295 mln euro rocznie (2021/22). Jako pionier przykłada ogromną wartość do innowacyjności: EREMA ma ponad 1000 patentów.

Tworzenie opakowań z opakowań

Na całym świecie w użyciu jest ponad 6500 systemów EREMA. Klienci firmy produkują rocznie ponad 14 milionów ton granulatu z tworzyw sztucznych. Rocznie przetwarzają 2,5 miliona ton PET na rPET o jakości spożywczej, który jest następnie wykorzystywany do produkcji butelek do napojów oraz podobnych produktów. Klienci cenią systemy EREMA za ich wysoki poziom innowacyjności, trwałość i niezawodność, niezmienną przydatność do kontaktu z żywnością, bezpieczeństwo oraz energooszczędność.

W listopadzie 2021 roku firma EREMA otrzymała nagrodę Plastics Recycling Award Europe w kategorii „Recycling Machinery Innovation of the Year”. Nagrodą doceniono system recyklingu EREMA do przetwarzania opakowań spożywczych HDPE na wysokiej jakości surowiec wtórny, który może być ponownie wykorzystany w opakowaniach do kosmetyków lub żywności.

Uniwersalność i wysoka jakość

W systemach bottle-to-bottle firmy EREMA umyte płatki butelek PET są najpierw podgrzewane w reaktorze w warunkach próżni absolutnej, wstępnie suszone i oczyszczane w kilku etapach. W przypadku systemów VACUREMA dekontaminacja odbywa się również w reaktorze próżniowym. Następnie materiał jest przenoszony w sposób ciągły do bezpośrednio połączonej jednostki wytłaczania, delikatnie topiony i ściskany za pomocą ślimaka wytłaczarki, a następnie filtrowany na najwyższym poziomie rozdrobnienia. Poprawia to wydajność energetyczną całego procesu i zapewnia zachowanie stałych wartości koloru, lepkości wewnętrznej (IV) oraz jakości.

Następnie produkowane są wysokiej jakości, bezpieczne dla żywności granulki do dalszego przetwarzania lub też stopiony materiał, który może być przetwarzany inline w ramach jednej operacji, np. przy użyciu jednostki do produkcji preform do butelek PET lub systemu do wytwarzania folii.

Złożoność i skalowalność

Maszyny i urządzenia EREMA mają modułową strukturę, dzięki czemu, w zależności od potrzeb, można je łączyć w wysoce złożone systemy. Obejmują one zarówno przetwarzanie czystego materiału, jak i gotowe rozwiązania, w których stopiony materiał jest przetwarzany bezpośrednio na wybrane produkty końcowe, takie jak butelki lub folie.

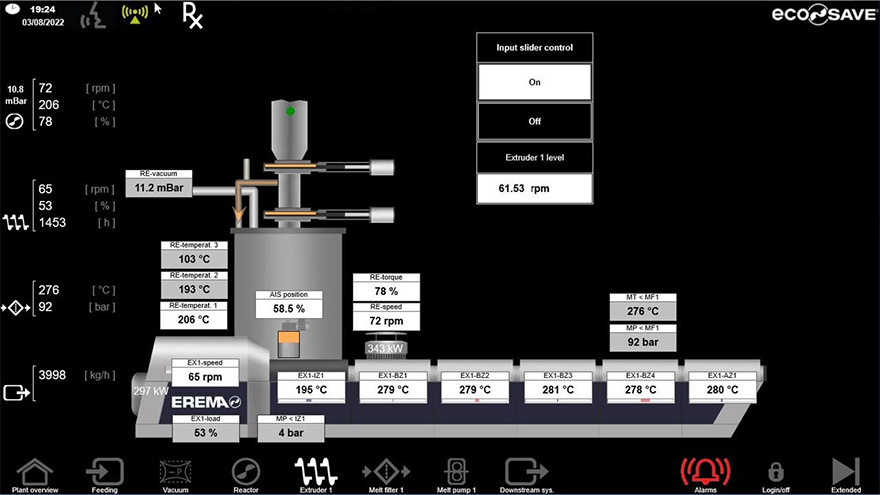

EREMA wykorzystuje programowalne sterowniki logiczne (PLC) wiodącego europejskiego producenta do sterowania poszczególnymi maszynami i podsystemami. "Ze względu na ich złożoność, wymagane jest rozwiązanie wyższego poziomu do sterowania, obsługi i monitorowania całej maszyny", mówi inżynier automatyzacji EREMA Siegfried Blaslbauer. „Aby odwzorować różne poziomy złożoności systemu, rozwiązanie musi być łatwe w obsłudze i skalowalne bez uciążliwego wysiłku inżynieryjnego".

Wizualizacja sprzętu za pomocą zenon

EREMA używa oprogramowania zenon firmy COPA-DATA do wizualizacji sprzętu od 1999 roku.

EREMA używa oprogramowania zenon firmy COPA-DATA do wizualizacji sprzętu od 1999 roku.

Firma EREMA zaczęła używać oprogramowania zenon do wizualizacji maszyn w 1999 roku. W tym czasie zenon nie był standardowym rozwiązaniem, ale był oferowany jako opcja. W tym czasie Siegfried Blaslbauer pracował w firmie produkującej maszyny do recyklingu już od ponad dekady. Jako jeden z powodów wprowadzenia zenon Software Platform firmy COPA-DATA wymienia on możliwość archiwizacji danych produkcyjnych i operacyjnych. Inne systemy SCADA nie oferowały wówczas takiego samego zakresu, szybkości i jakości.

„Ważna była dla nas możliwość korzystania ze standardowych modułów w inżynierii bez potrzeby dodatkowego programowania, a także chcieliśmy mieć możliwość tworzenia projektów wizualizacji przez proste ustawianie parametrów”, wyjaśnia inżynier automatyzacji. „Oprócz wprowadzenia tej możliwości, zenon jeszcze bardziej ułatwia zadanie dzięki opcji mapowania różnych konfiguracji maszyn za pomocą receptur”.

Jeden system spełniający każdy wymóg

Oprócz bieżących wartości, wizualizacja w zenon zapewnia również dostęp do danych historycznych i raportowania trendów, aby umożliwić kompleksowe monitorowanie energii.

Oprócz bieżących wartości, wizualizacja w zenon zapewnia również dostęp do danych historycznych i raportowania trendów, aby umożliwić kompleksowe monitorowanie energii.

Dzięki łatwości obsługi, zenon bardzo szybko stał się standardem wizualizacji w maszynach EREMA. Ich funkcje są stale rozszerzane. Inżynierowie automatyzacji EREMA wykorzystują różne funkcje platformy programowej, w tym śledzenie partii i monitorowanie energii. „Oprócz prostej integracji sterowników PLC, jedną z rzeczy przemawiających na korzyść platformy zenon jest to, że ułatwia ona korzystanie z rozwiązań z wielu branż”, wyjaśnia Siegfried Blaslbauer. „Te zintegrowane pakiety rozwiązań pomagają nam w szczególnym stopniu zwiększyć wydajność operacyjną i energooszczędność eksploatacji naszych maszyn”.

Zastosowania platformy zenon w firmie EREMA wyszły poza wizualizację pojedynczych maszyn. Obecnie EREMA wykorzystuje zenon do zaspokojenia wszystkich potrzeb wizualizacyjnych swoich maszyn i systemów. Obejmuje to kompleksową kontrolę wyższego poziomu dużych, złożonych systemów. Oprogramowanie zenon jest również używane do łączenia systemów MES, na przykład do integracji planów zmianowych lub konserwacyjnych.

Znormalizowana inżynieria

EREMA wykorzystuje Smart Objects do tworzenia wizualizacji, dzięki czemu intuicyjne, łatwe w użyciu GUI są tworzone przez prostą konfigurację.

Specjaliści od automatyzacji w firmie EREMA polegają na rozwiązaniach automatyzacyjnych zenon w swoich procesach inżynieryjnych. Używają Smart Objects dostępnych w bibliotekach zenon do tworzenia monitorów, funkcji oraz kombinacji. Mogą być one wywoływane w dowolnym miejscu projektu zenon i w ten sposób wykorzystywane ponownie tak często, jak to konieczne. „Inżynieria z oprogramowaniem zenon nie zastępuje myślenia, ale automatyzacja z wykorzystaniem Smart Objects pozwoliła nam zaoszczędzić sporo czasu przy obecnej generacji maszyn”, stwierdza Martin Kienbauer, szef działu automatyzacji w EREMA.

W najnowszych maszynach firmy EREMA zastosowano około 200 siłowników i czujników, a ich funkcje są kontrolowane przez sterownik PLC. Automatycy z EREMA stworzyli dla każdej z tych funkcji obiekt Smart Object. „Dzięki temu funkcja wewnątrz maszyny odpowiada zachowaniu w wizualizacji, co pozwala nam wykluczyć niezgodności oprogramowania jako potencjalne źródło błędu”, wyjaśnia Martin Kienbauer. „Nasza inwestycja szybko się zwróciła, ponieważ zenon zmniejsza czas i koszty testowania oraz uruchamiania w miejscu instalacji od 20 do 30 procent”.

-

Oprócz prostej integracji z systemami PLC, zenon ułatwia również korzystanie z rozwiązań z wielu branż.

Siegfried Blaslbauer | Automation Engineer w EREMA Engineering Recycling Maschinen und Anlagen Ges.m.b.H.

Pobierz

-

Pobierz plikBudowa maszyn dla gospodarki o obiegu zamkniętym z zenon od COPA-DATAEREMA_SUS_PL.pdf

Wir freuen uns über Ihre Fragen. Kontaktieren Sie uns einfach, wie es Ihnen am liebsten ist: